Технология производства цемента (процесс изготовления): сырье, основные способы, оборудование

Содержание:

- Выполнение работ с помощью механического устройства.

- Марки: как выбрать?

- Как замесить раствор вручную

- Можно ли и как использовать цемент, который затвердел в мешке (слежавшийся)

- Замешиваем цементно-песчаный раствор своими руками

- Применение цемента

- Технология производства, как сделать своими руками

- Замешивание

- Видео описание

- Заключение

- Состав для камней и плит

- Цемент «на скорую руку»

- Виды цемента и что это такое

- Производство цемента, основные этапы изготовления

- Как правильно замесить цементный раствор

- Виды цемента

- Как правильно развести?

- Виды раствора

- Применение смеси

Выполнение работ с помощью механического устройства.

Чаша мешалки должна быть наклонена на 45°. Прежде всего, в нее заливается вода, после этого туда же насыпается цемент. Далее, добавляется песок. Стоит понимать, что данные материалы необходимо добавлять постепенно. К примеру, вначале нужно добавить в нее 70% воды из ведра, потом ведро цемента, далее два ведра песка и подождать одну минуту пока все это дело хорошо перемешается. Потом, засыпается еще два ведра песка и остальная часть воды. Если вы видите, что раствор немножко суховат, то нужно долить чуть-чуть воды, если жидкий, то добавить лопату цемента и пол ведра песка. В общем, соотношение должно быть таким: 1 ведро воды, 1 ведро цемента и 4 ведра песка.

Марки: как выбрать?

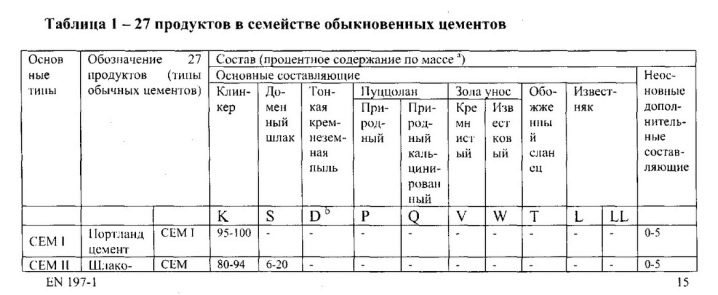

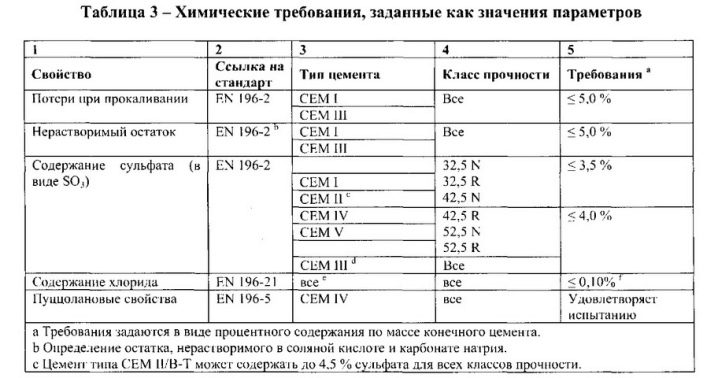

Непрофессионалу в области ремонта и строительства непросто понять, что означают загадочные литеры на упаковке цемента, как выбрать подходящий материал, опираясь на маркировку в буквенно-числовых показателях, кто их устанавливает и как найти подходящий материал, чтобы залить фундамент. Маркировка цемента производится в соответствии с ГОСТом. Поскольку немногим больше 10 лет назад общепринятый для России стандарт был изменен на европейский, может возникать путаница. Не все производители перешли на новую систему обозначений, и порой под их устаревшими цифрами трудно определить нужный сульфатостойкий М500.

Старые стандарты насчитывали всего два обозначения: ПЦ (портландцемент) и ШПЦ (шлаковый портландцемент). Качество определялось маркой от 300 до 500, а количество добавок – буквой Д. Например, ПЦ300Д20 означало, что в мешке портландцемент с 20% добавок различных веществ. Общеевропейский стандарт внес в эту систему значительные изменения. Теперь на упаковке указывается наименование цемента (как на всех европейских упаковка с цементом – СЕМ (от cement), класс прочности, тип и количество добавок, дополнительные характеристики.

Классификация по составу расширилась до пяти позиций:

- СЕМ I – равно портландцемент (ПЦ).

- СЕМ II – ПЦ с добавками минерального происхождения. У этого класса есть подклассы А и В, демонстрирующие количество добавок в смеси. На упаковке цифры указаны без%, но соотношение измеряется в них.

- СЕМ III – ПЦ со шлаком. Тоже имеет подкласс, но только один – А. Он обозначает процентную долю шлака в составе.

- СЕМ IV – пуццолановый.

- СЕМ V – композиционный.

За детализацией компонентного состава идёт класс прочности. Измеряется показатель в килограммах веса на кубический сантиметр. Принятые нормы: 22,5–32,5, 42,5-52,5. Завершает информационную строку определение скорости застывания раствора. Н – нормальная, Б – быстротвердеющий цемент. Для второго варианта должна быть дополнительно указана прочность слоя на 2-3 сутки.

Цемент марки М100 и М200 (прочность – 12,5 кг на квадратный сантиметр) использовался для разного рода строительных и ремонтных работ при частном строительстве. Нагрузка на него была не такая большая, как в производственном масштабе, поэтому с рядом функций он справлялся. Раствор М100 или М200 был пригоден для черновой стяжки пола, кирпичной кладки перегородок внутри помещения, выравнивания стен и заделки сложных дефектов, оштукатуривания. В последние несколько лет эти марки были сняты с производства из-за низкого качества.

Сейчас минимально допустимым считается М300 (прочность – 22,5 кг на квадратный сантиметр). Его можно использовать для кирпичной кладки жилых помещений, печей, каминов, при масштабном строительстве, ремонтных работах, заливке стяжки, фундамента, для смешивания с бетонными компонентами. Также он участвует в производстве железобетонных конструкций. Изделия имеют допустимую СНиП прочность, подходит для использования в разное время года, устойчив к влаге и сульфатам, удобен в работе в виде жидкого раствора. Но до идеальных характеристик М300 не дотягивает

По возможности стоит обратить внимание на более высокие марки

М500 и М550, которые зачастую ставят в одну линейку, имеют показатель прочности в пределах 42,5-52,5 кг/см2. Эти виды цемента отличаются высокой устойчивостью к атмосферным влияниям, не боятся воды, мороза, перепадов температуры, сульфатов, почти не дают усадки, удобны в работе. Применяются для изготовления железобетонных сборных конструкций высокого класса.

Цемент М600 (52,5-62,5 кг/см2) преимущественно используют при неблагоприятных условиях для восстановительных работ в аварийных ситуациях. Он обладает улучшенными характеристиками по отношению М500. Для частного использования нет необходимости применять этот высокопрочный и быстрозастывающий материал. Можно ограничиться М400-550. Он выдержат все, от возведения фундамента под двухэтажный коттедж до кладки камина внутри этого коттеджа. Марки М700 – М1000 относятся к сугубо профессиональным материалам.

Как замесить раствор вручную

Ручной метод замешивания раствора чаще всего используют в тех ситуациях, когда он нужен небольших количествах. При необходимости цемента в больших объемах заказывайте на http://cement-snab.ru/product-category/tsement/tsement-navalom.

Для этого понадобится совковая лопата и ведро. Для этой цели необходимо взять небольшое корыто и налить туда определенное количество воды. После этого добавить в данную емкость цемент и при помощи лопаты перемешивать его до тех пор, пока не образуется однородная масса. Затем следует высыпать в емкость песок и продолжать перемешивание. В итоге, у вас должна получиться нужная консистенция цементного раствора.

В центре корыта или на металлическом листе, у вас должна быть большая горка. Внутри нее нужно сделать воронку, в которую заливается вода. После этого, с помощью лопаты нужно поднимать с краев раствор и понемногу закидывать его в углубление. Этот способ требует значительных усилий. Его используют в тех случаях, когда нет конкретных данных по поводу количества песка или цемента. Для создания лучшей эластичности в раствор следует добавить жидкое мыло или шампунь. Если его производят при минусовой температуре, то необходимо использовать пластифицирующие добавки.

На самом деле, особой роли в том, как выполняется замес раствора, нету. Самое главное – это правильное распределение всех материалов в их четкой последовательности. Именно от этого и будет зависеть его качество.

Можно ли и как использовать цемент, который затвердел в мешке (слежавшийся)

Можно ли использовать цемент, который затвердел в мешке – вопрос, интересующий многих мастеров. С одной стороны, не хочется рисковать качеством и прочностью элемента, конструкции или здания из бетонного раствора. С другой же, если цемент затвердел в мешке, выбрасывать его жалко, ведь это значительные финансовые потери.

Нередко так происходит еще и из-за того, что производители заинтересованы в обеспечении высоких продаж своего товара. Поэтому материал, который боится влаги, почему-то пакуют в бумажные пакеты. Если бы цемент поставлялся в плотных водонепроницаемых пакетах из полиэтилена, ситуация могла бы быть в корней иной. Так или иначе, но если цемент затвердел в мешке, необходимо тщательно разобраться в ситуации, чтобы знать, как правильно поступить.

Замешиваем цементно-песчаный раствор своими руками

При возведении фундаментов и иных конструкций ниже уровня подземных вод либо на грунтах насыщенных влагой, цементный раствор производится с соблюдением следующих пропорций:

марка раствора М100 из цемента М400 и строительного песка будет иметь пропорции – 1:4,5, для смеси М150 (М400) – 1:3, для смеси М300 из М500 пропорции – 1:2,1.

Более подробно соотношение элементов цементных растворов прописаны в таблицах СП 82-101-98.

Важно точно соблюдать пропорции. Нехватка песка может привести к быстрому застыванию смеси, а его избыток – к обсыпанию. Вода также имеет большое влияние на характеристики и консистенцию смеси

Вода также имеет большое влияние на характеристики и консистенцию смеси.

В зависимости от содержания воды в цементом растворе их делят на:

- жирный – в смеси мало воды, поэтому она быстро застывает и после высыхания растрескивается;

- тощий – воды слишком много. Такая смесь может не схватиться;

- нормальный – при смешивании компонентов все пропорции соблюдены максимально точно. Такая смесь застывает небыстро и после затвердевания бетон не растрескивается, а обладает требуемой прочностью и надежностью.

Вводить воду в смесь можно небольшими порциями. При этом стоит помнить, что разница между низкокачественным и хорошим бетонным раствором заключается все в 2% воды.

Вместо пластификаторов и минеральных добавок многие строители предпочитают обычное моющее средство. Оно обеспечивает смеси пластичность и делает ее более удобной в работе.

Однако слишком большое количество моющего средства может привести к вспениванию, раствор станет похож на вату и утратит свои свойства. На один замес следует добавлять 50-100 г.

Применение цемента

Чтобы и качественно и не очень дорого. Этого хочет каждый, кто собрался заняться строительными работами. И таким запросам удовлетворяют марки цемента с обозначениями М400 и 500. Если после цифры 400 стоит Д10, значит такой раствор станет прекрасным выбором для стен, хорошо проявит себя и при заливке фундамента.

Чтобы получить бетон размером в 1 куб цемента понадобится порядка четырехсот килограммов (чем ниже марка, тем больше расход цемента). Если Вы заметили обозначение Д20, смело покупайте такой мешок для штукатурных работ, а еще если собрались класть кирпич.

Применение цемента при кладке блоков в строительстве

Такой выбор даст Вам гарантию, что будущая постройка не побоится воды и морозов. А если выбираем М500, то не страшна и коррозия, а значит можно применить его и с внешней стороны здания. Если же собрались делать стяжку пола в жилом помещении, или в гараже, не стоит разорятся на особо прочные составы, вполне подойдет и М150.

Но это без особых нагрузок в будущем. Если же таковые планируются. Тогда в приоритете М200. И учтите, чем дольше вы храните цемент в мешках, тем хуже становятся его качества. Так что старайтесь закупать столько продукта, сколько Вам потребуется в самое ближайшее время.

Технология производства, как сделать своими руками

Работать с цементными растворами (заливка, корректировка) можно относительно не долго. Из-за этого в промышленных масштабах готовые образцы в смесовом виде не производят. Но технология изготовления незначительно отличается от классической, поэтому большинство мастеров выполняют все работы с декоративным бетоном своими руками.

Чаще из материала создают дорожные покрытия для пешеходных зон. По части цемента выбор делают между белым и серым, марками с числовым идентификатором 400 или 500. Песок по размерам здесь должен быть не менее 2,2 мм. Гравий берут фракцией от 5 до 20 мм. Пластификатор используют С3 (СП1).

Пропорции ингредиентов к одной части вяжущего клинкера по рецепту следующие:

- мелкий зернистый наполнитель – 3;

- колотый щебень – 3;

- закрепитель – 0,5 % от общего объема.

Здесь также имеются свои тонкости, которые применимы к тому или иному типу декоративного бетона:

- в цветной композит пигмент добавляют на этапе затворения рабочей смеси;

- к фактурной массе подсыпают зернистый «краситель» до заливки;

- штамповочный окрашивают только поверхностно специальным порошком.

Приготовление базового состава включает перемешивание сухих компонентов с последующим добавлением воды и жидких присадок. Массу доводят до однородного состояния. Далее приступают к заливке раствора в формы или опалубку.

Заливка дорожного полотна

Бетонный монолит способен выдержать значительные нагрузки, но под автомобили полотно из цементного раствора не формируют. Это излишне дорого и относительно не практично. А вот пешеходные зоны часто украшают различными по форме, траектории, дизайну «каменными» тропинками. Алгоритм проводимых монтажных работ здесь такой:

- предварительно снимают слой плодородной земли (15-20 см);

- выравнивают и уплотняют площадку;

- засыпают и трамбуют щебеночную подушку (15 см);

- прокладывают армирующую сетку;

- заливаемую рабочую массу распределяют правилом, уплотняют виброрейкой.

Далее поверхность заглаживают теркой с металлической подошвой, чтобы снизить пористость покрытия. Процесс высыхания должен быть аналогичен традиционному. Поэтому между бетоном и агрессивными средами (грунт или природные осадки) делают настил из технической пленки.

Тонкости проведения процедуры окрашивания и штамповки

Если речь идет о цветном бетоне, то на этапе схватывания формируется рисунок с помощью трафаретов. Если окрашивание проводится после заливки, то пошагово:

- выдерживают время для образования матовой поверхности без содержания воды;

- рассыпают пигментный состав (по объему до 70 % от расчетного количества);

- разглаживают покрытие через 10-15 минут алюминиевой гладилкой;

- наносят остаток «красителя»;

- втирают пигмент, сглаживают фактуру покрытия.

При окрашивании белого и серого бетона расход цветного отвердителя рассматривают такой: около 5 кг на квадратный метр для первого и 3 кг – для второго.

Если устройство пешеходной зоны проводится по технике штампования или печати, то перед формированием оттиска на поверхность наносят разделительный состав (расход примерно 200 гр./кв. м). Он нужен, чтобы секционные заготовки или сплошное полотно от прямого контакта с бетоном не прилипали к нему. Тогда получается аккуратный фактурный монолит.

В завершение нужно нанести валиком специальный жидкий герметик для бетона. Он укрепляет поверхность, создает эффект «мокрого» камня. В течение первых 14 дней можно будет только ходить, далее провозить тележки, ездить на велосипеде и прыгать. Обновляют покрытие примерно каждые 2 года.

Что входит в состав фактурной смеси

В случае с художественным типом декоративного бетона сплошное окрашивание раствора или поверхности не проводится. Здесь дополнительным ингредиентом является твердый цветной наполнитель. Это может быть крошка из кварца, мрамора, гранита, стекла.

Технология изготовления архитектурного бетона

Из чего делают бетон — состав и пропорции

Технология полимерного бетона и его состав

Технология изготовления печатного бетона

Замешивание

У каждого мастера есть своё мнение о том, как правильно замесить раствор для фундамента. Один предпочитает сначала смешать сухие компоненты, затем залить их водой, подождать, пока она впитается и перемешать бетон окончательно, при необходимости подливая воду и доводя смесь до нужной густоты.

Другой сначала готовит цементную жижу, засыпая цемент в воду, а затем добавляет в неё песок и в последнюю очередь крупный заполнитель. Надо сказать, что этот способ требует меньших трудозатрат при замешивании раствора вручную в ванне или другой большой и глубокой таре, так как перемешивать сухие компоненты с водой физически тяжелее. Но в этом случае существует риск образования сухих цементных комочков.

Вручную бетон можно замешивать только при заливке небольших объёмов, например, фундаментных столбиков. Для изготовления ленточного фундамента лучше использовать электрическую бетономешалку – она ускорит процесс и позволит выполнить работу без больших временных интервалов между укладкой слоёв.

Видео описание

Как приготовить раствор в бетоносмесителе, смотрите в видеоролике:

Готовую смесь сразу заливают в опалубку и утрамбовывают, используя специальный вибратор, либо часто прокалывают его металлическим штырём, чтобы выпустить воздух и избежать образования пустот.

Заключение

Теперь вы знаете, как правильно сделать раствор для фундамента. Для этого нужен цемент высокой марки и наполнители, отвечающие требованиям по чистоте и размеру фракций. Но самое главное – это верное определение пропорций для получения бетона проектной прочности, который не разрушится под нагрузкой, создаваемой надземными конструкциями здания. Сам процесс замешивания тоже важен, так как от однородности и консистенции раствора зависят характеристики будущего фундамента.

Состав для камней и плит

Для приготовления этого вида цемента необходимо подготовить такие строительные продукты:

- смола и сера – по 1 части;

- свинцовый глет – 3 част;

- толченый песок – 2 части.

Вначале необходимо расплавить в отбельных емкостях серу и смолу. Затем соединить их и добавить оставшиеся компоненты.

Для склеивания плит или камней можно получить еще один вариант цемента. Здесь необходимо соединить 1 части серы и столько вара. Затем поместить 1/10 часть воска. К полученной смеси отправить 2 части измельченного кирпича. Применять представленные составы целесообразно в том случае, когда камни поддаются воздействию высокой или низкой температуры, а еще находятся под постоянным влиянием осадков.

Цемент «на скорую руку»

Ингредиенты для приготовления цемента можно купить в строительном магазине

Иногда для того, чтобы замазать небольшое отверстие, нет смысла покупать огромный мешок цемента. Можно развести прямо в домашних условиях несколько составов, необходимых для заделки небольших щелей и трещин. Приводим наиболее опробованные рецепты:

- водоупорная замазка для быстрого устранения протечки. 10 частей порошка едкой извести смешайте с 2 частями воды и 12 частями сухой творожной сыворотки;

- цемент для заделки щелей и трещин в комнатных полах. К водной извести добавляйте каменноугольную золу и воду, пока не получится густая, кашеобразная смесь;

- замазка для железа. Необходима в случаях, когда в котлах или емкостях появились трещины, скважины или дыры. Возьмите 30 частей графита, истолченного почти до состояния порошка. Затем добавьте 15 частей едкой извести и 40 частей баритовых белил (бланфикса). Все это смешайте с лаком и льняным маслом пока не получится густая смесь;

- печная замазка. В одинаковой пропорции возьмите песок, костный уголь, графит и водную известь и смешайте со свежим творогом или бычьей кровью. Наносить состав следует сразу после приготовления.

Виды цемента и что это такое

Под цементом чаще всего подразумевают связывающее вещество, которым скрепляют газоблок, кирпич, шлакоблок и другие элементы для создания строений. Также цемент используется для создания фундамента, так как с его помощью можно связать между собой арматуру или щебень, которые служат укрепляющим основанием и сам бетон, из которого получается искусственный камень.

Бетоном является жидкая масса, которая чаще всего состоит из песка и цемента, смешанного с водой в определённых пропорциях. Из-за своего химического состава порошкообразное вещество смешиваясь с водой меняет свои свойства.

Вначале цемент становится жидким или вязким, в зависимости от количества жидкости. После этого под действием температуры вода испаряется, а вся масса начинает густеть. Когда все высохнет, цемент станет твёрдым, а его плотность будет разной, что зависит от состава самого порошка, а также от правильности рецепта бетона. Для быстрого перехода от состояния пасты до вида кирпича, цементу нужен тёплый и влажный воздух.

Пример свежего и подсохшего раствораИсточник blogspot.com

В древние времена цемент делали из подручных материалов, которые могли найти в природе, так как технологии искусственного создания большинства химических составляющих тогда ещё не было. Даже сейчас у каждого вида цемента есть свои пропорции и состав, так как все они отличаются сферой использования.

Например, для мостов, опоры которых монтируются в воду, подводных сооружений, стройках под землёй или для конструкций, которые должны выдерживать агрессивные погодные условия, применяется сульфатостойкий цемент. Его особенность в том, что он медленно застывает, но в его составе меньше содержание алюминатов кальция, что даёт ему возможность выдерживать низкие температуры.

Аналогами сульфатостойкого цемента являются пуццолановые и глинозёмные составы. Их также применяют для создания конструкций в среде с повышенным содержанием влаги или сильными морозами. Отличительной чертой глинозёмного является то, что химический состав цемента разбавляется глинозёмным шлаком или гипсом. Эти вещества дают возможность делать конструкции, которые не подвержены коррозии и быстро твердеют.

Разновидность гипса для цемента (алебастр)Источник drago-kamni.ru

Один из самых популярных видов связывающего вещества является портландцемент. Его белую разновидность применяют для создания декора, наливных потолков или прочих элементов внешнего вида. В состав цемента добавлено больше гипса, что меняет его цвет на белый. Если добавить к составу порошка пигменты, которые изменяют окрас вещества, то можно подобрать цвет готового цемента под требуемый декор.

Также одной из разновидностей «портланда» является шлаковая, которая применяется для очень больших и тяжёлых конструкций. В её составе находиться до 25 % шлаковых гранул, которые сильно повышают прочность готового бетона.

Для того, чтобы ускорить производство, цемент должен быстро затвердевать, поэтому есть разновидность, в состав которой входят минеральные добавки, ускоряющие затвердевание бетона. Чаще всего такой цемент применяют для создания железобетонных конструкций или постройках, для которых сильно ограниченны временные сроки.

Пример изделий из бетонаИсточник yandex.net

Для специализированных предприятий по добыче и переработке газа или нефти применяется тампонажный цемент. Исходя из названия можно понять, что он применяется для закрытия отверстий. Чаще всего с его помощью герметизируют скважины, так как он начинает твердеть и набирать прочность в начале процесса сушки.

Чтобы сделать конструкции загнутой формы или изгибающиеся под определённым углом требуется пластифицированный цемент. Эта разновидность укрепляющего вещества содержит добавки, которые делают замешанный цемент мягким, гибким и пластичным.

Пример состава пластичного цементаИсточник infourok.ru

Для среды с повышенной кислотностью используется вид цемента, который содержит в составе камнефтористый натрий и кварцевый песок. Эти вещества увеличивают защиту бетона от внешнего воздействия. Из-за особенностей использования и состава кислотоупорного цемента, его требуется разбавлять не водой, как остальные виды, а жидким кварцевым стеклом.

Бетон, в раствор которого входит цемент, является крепким только, если состав укрепляющего вещества подобран правильно. Следует знать, как и из чего делают цемент, так как при использовании неправильной смеси, конструкция будет подвержена разрушению. Агрессивная внешняя среда быстро разрушает связи между веществом, что сильно уменьшает прочность.

Пример изделия из цемента, которое начало разваливаться под воздействием внешней средыИсточник promportal.su

Производство цемента, основные этапы изготовления

Сухой способ производства п/ц.

Процесс изготовления цемента состоит из двух основных этапов: производство клинкера и его перемалывание до вида мелкого порошка. Рассмотрим, как делают непосредственно цемент.

В первую очередь добывают сырье (глина и известняк), доставляют его до места переработки, измельчают и смесь обжигают под воздействием высоких температур.

С целью сокращения затрат на транспортировку, заводы по изготовлению цемента чаще строят недалеко от места добычи сырья.

Существует три способа изготовления цемента:

- Сухой.

- Мокрый.

- Комбинированный.

Сухой способ используется в основном зарубежными странами, тогда как в России производят цемент в основном по мокрому. Сырьем для мокрого выступает мягкая глина и сухой твердый известняк. В начале производства материалы тщательно измельчают (сначала дроблением, а затем помолом). Известняк дробят до частиц размером 8-10 мм. Глину измельчают до размера кусков не более 10 мм в вальцевых дробилках и вымачивают в болтушках, где она достигает влажности 70%.

Измельченная глина попадает в мельницу, где к ней добавляют известняк. Компоненты перемешивают и размалывают. В результате получают шлам влажностью 40%, который погружают в вертикальный бассейн. На этом этапе происходит корректировка состава с помощью добавок и оценка качества шлама. Одобренная смесь перекладывается в горизонтальные накопители, где она ожидает обжига.

В печи для обжига под действием высоких температур шлам расплавляется в клинкер. После охлаждения, его отправляют в дробилки, а затем в мельницы. Туда же досыпают гипс и добавки. Готовый цемент проходит оценку качества, упаковывается и поступает в продажу, или отправляется навалом.

В сухом методе все исходные компоненты – мергель, мел, известняк, глину, уголь – пропускают сквозь сушильный барабан и загружают в мельницу. Измельченные и перемешанные составляющие проходят оценку, и происходит корректировка состава смеси. Далее она поступает в шнеки с целью увлажнения и образования гранул. После этого смесь поступает в печь для изготовления клинкера. Дальше процесс такой же, как и у мокрого метода.

В комбинированном способе сырье подготавливается также, как в мокром. Затем шлам в специальном фильтре обезвоживается до влажности 12-15%. После смесь обжигают в печи, и дальше процесс повторяет мокрый способ.

Теперь известно, как производят этот материал, что входит в его состав. Останется только вычислить, сколько же потребуется цемента по формуле или через специальные онлайн калькуляторы, и можно приступать к необходимым работам.

Из чего делают бетон — состав и пропорции

Технология изготовления газобетонных блоков своими руками

Виды асфальтобетонных смесей и их описание

Технология применения глиноземистого цемента

Как правильно замесить цементный раствор

На первый взгляд кажется, что замесить цементный раствор – один из самых простых этапов стройки. Высыпать все в корыто, залить водой, перемешать, и можно использовать. Но это только кажется.

Для того, чтобы правильно приготовить цементный раствор, нужно знать, как его делать при плюсовой и минусовой температуре.

Кроме того, нужно знать, как правильно его делать при плюсовой температуре, а как – при минусовой. Ведь именно из-за отсутствия учета всего этого появляются трещины на стенах и в кирпичной кладке. Поэтому в этой статье будет обсуждаться следующее: как правильно выбрать нужный материал и как делать замес в бетономешалке и вручную

Итак, сначала важно определиться с материалом

Виды цемента

Когда рассматривают цемент, виды указывают в достаточно большом количестве, но и они не исчерпывают все многообразие материалов, что можно создавать из вяжущего. Ведь при правильном подходе придавать цементу разные свойства можно, вводя в состав те или иные добавки. А ввиду того, что цемент используется в самых разных сферах и областях, вариантов приготовления смеси существует множество. Варьироваться состав порошка может также за счет особенностей сырья, добываемого в том или ином регионе.

Рассмотрение наиболее популярных видов цемента:

- Портландцемент – универсальный базовый материал, который применяется в самых разных ремонтно-строительных работах практически во всех сферах.

- Глиноземистый – производится на базе известняка или глиноземов, актуален для срочных аварийных работ, зимой, при воздействии минерализованных вод, так как быстро схватывается. Не применяется в жарком климате.

- Магнезиальный – сделан на базе оксида магния, затворенного хлоридами и сульфатами магния. Цемент влагостойкий и прочный, используется в разных областях.

- Известково-шлаковый – в нем 30% извести и 5% гипса.

- Тонкомолотый – портландцемент с песком и миндобавками (известняки, перлиты, зольные, шлаковые, вулканические материалы).

- Фосфатный – в его составе есть оксиды, фосфорная кислота и иные составы, которые в соединениях производят фосфатное затвердевание.

- Смешанный – основное вещество оксид кремния, в состав введены добавки (шлаки, обожженные глины, зольные и топливные вещества, керамзит, гипс, осадочные горные породы и т.д.).

- Кислотоупорный – в смесь введены растворимое стекло, кислотоупорные наполнители для твердения, водный раствор силиката натрия.

- Специальный – для его производства измельчаются вместе гипс, клинкер и триэтаноламин.

- Цветной – смешивают с пигментами или добавляют натуральные красители (охра, железный сурик, окись хрома) еще на этапе обжига клинкера с дальнейшим помолом.

- Водонепроницаемый – основными ингредиентами выступают бокситы, известняки, оксид алюминия.

- Кладочный – цемент включает в составе 20% портландцементного клинкера, а также доменные шлаки, разные минеральные материалы.

- Шлакощелочной – производится из отходов и шлаков доменных печей, которые создают с щелочами прочный и качественно твердеющий строительный материал.

- Сульфатостойкий – обыкновенный состав с модифицирующими добавками, которые делают вяжущее стойким к негативному воздействию и более прочным.

- Расширяющийся – цемент, который увеличивается в объеме в процессе твердения на воздухе за счет введения в состав определенных гидравлических добавок.

- Карбонатный – его делают на базе сидеритовых или глинистых карбонатных пород с 25-30% доломитов или известняков.

- Гидрофобный – состав со специальными добавками, которые делают его стойким к воздействию воды.

- Пуццолановый цемент – собирательное название категории материалов, в составе которых есть минимум 20% активных минеральных добавок.

Кроме того, на рынке можно найти много других составов, которые могут использоваться при выполнении определенных видов работ в тех или иных условиях, сферах.

Как правильно развести?

Процесс приготовления цементных растворов предполагает смешивание всех компонентов в определенной последовательности. Описать подобную процедуру можно несколькими последовательными шагами.

В первую очередь нужно определиться с типом раствора, который нужен

При этом обращают внимание на прочность результирующей смеси. Если важен этот показатель, следует провести дополнительный расчет всех составляющих

Особое внимание следует обращать на нормы или стандарты.

На данном этапе смешивают сухие компоненты, объем которых измеряется в 1 м³ или других подобных единицах. Перед тем как замесить раствор, следует тщательно перемешать песок и цемент, чтобы получить равномерную смесь

Поэтому так важно использовать сухие вещества.

Когда подготовка прошла успешно, можно разводить смесь. Для этого постепенно в нее добавляют воду и тщательно смешивают все компоненты

Лучше всего использовать бетономешалки или другие механические приспособления. Консистенция раствора регулируется с помощью жидкости.

Виды раствора

Вид цементного раствора изменяется в зависимости от марки цемента, состава компонентов и наличия добавок-пластификаторов. По составу можно выделить два вида раствора – с использованием извести и песка. Рассмотрим свойства каждого из них.

Цементно-известковый

Цементный раствор с добавлением извести отличается пластичностью и адгезией, поэтому чаще всего применяется в штукатурке или при укладке плитки.

В состав смеси входит цемент, известь и песок в пропорциях 1:1:6 и 1:2:9 частей соответственно. Для улучшения пластичности и клейкости раствора, в него добавляют клей ПВА, моющие средства, глинистый песок.

Цементно-песчаный

Цементно-песчаный раствор – самый простой в изготовлении вариант покрытия. Для его замешивания берут одну часть цемента на 6 или более частей песка. Состав подходит для уличных и черновых работ внутри помещений. Так как он не имеет дополнительных добавок, его пластичность и адгезия не позволяет использовать раствор для мелких штукатурных и плиточных работ.

В качестве пластификаторов, улучшающих клейкость и эластичность материала, используется жидкое мыло и клей ПВА. Сделать состав более пластичным помогает глина или карьерный песок. Для осветления и улучшения адгезии строители добавляют в смесь гашеную известь, получая цементно-известковый раствор.

Добавки для цветного шва

Цветовые добавки в цементную смесь служат чисто декоративным целям. Они чаще всего используются при укладке кирпича, чтобы сделать швы более выразительными и эстетичными.

Для придания темного цвета раньше использовали сажу, однако опыт показал, что этот компонент ухудшает технические характеристики цемента. Сегодня в этих целях применяют соли и окиси металлов. Цветовые добавки можно приобрести в строительных магазинах.

Применение смеси

Третьим, заключительным этапом, является применение полученного раствора.

Известно, что цемент представляет собой материал для строительства, который хранить нет возможности. Связано это с достаточно высокими показателями цементной вязкости, в связи с которыми раствор способен быстро застывать и становиться непригодным для того, чтобы его использовать в дальнейших строительных работах. Состав, который может быть получен при правильном смешивании полностью всех элементов, может быть доступен для строительных работ еще на протяжении одного часа.

Если вам необходимо сделать ремонт в помещении повышенной влажности, то используйте для этих целей гидрофобный цемент, который не боится контакта с водой.

Далее следует знать, почему классический рецепт не всегда есть смысл использовать. В процессе строительства время от времени могут случаться ситуации, когда цемент понадобится приготовить не по традиционному рецепту, который принимается полностью на всех строительных площадках в мире, а по особой технологии, которая будет зависеть от целей строительства.

Нестандартные смеси есть возможность получить при помощи добавления различных примесей. Чаще всего они призываются для того, чтобы была возможность изменить свойства цементного раствора. К примеру, изменить скорость застывания вещества, которое было получено (замедлить, чтобы была возможность дольше работать с материалом), улучшить характеристики вязкости (для того, чтобы цементный раствор сделать пластичным и более податливым в процессе работы на сложных участках).

Для того чтобы изменить качества бетона, улучшить его характеристики, следует применять не только дополнительные примеси, к примеру, в виде извести, но и изменить пропорции, в которых будет смешиваться состав.

В процессе использования дополнительных материалов и примесей необходимо помнить, что их пропорции и количество будут зависеть от исходных материалов, а также их качества.